准时化生产

自从2004年起,塔奥汽车部件公司的工厂就迁至比利时根特市,距离沃尔沃工厂仅3公里。它主要生产V50的零件和S40的模型,并将产品直接运往沃尔沃工厂。模制件由火车运往瑞典,并在根特通过焊接组装成汽车底座,车顶,车门,车内悬空部件,车盖。工厂的年产量达22万件。

塔奥公司的维修工程师卢克威廉姆斯说:“我们每天大约为700辆车生产零部件,并运往沃尔沃工厂。我们工厂的零件最低储藏量,可用于六小时的生产;最大储藏量可用于18小时的生产。”每天大约需要用卡车运送70次零件到沃尔沃工厂。为了保障运送所需的灵活性和准时性,公司必须确保生产流程的可靠性。为此,生产主要由180多个ABB机械手进行自动操作。

一个像塔奥汽车部件公司根特工厂一样的高度自动化工厂,内部的传送链很大程度上影响着生产效率。透明生产,也就是我们所说的“跟踪追溯”,在此起到至关重要的作用。塔奥汽车部件公司的设计师为此设计安装了RFID。虽然是首次采用这个系统,但是每轮0.5%的错误率还是不尽人意,必须另觅他法。卢克威廉姆斯解释道:“我们生产过程中最大的挑战就是超高温,很多RFID系统也为此而感到困扰。零部件所配备的载码体最终都要经 过180°C的烘炉加热,这就产生了一个难题,RFID识别载码体的电路在如此高温的环境下会发生什么样的变化呢。”

高温挑战

经过一番市场调查,塔奥公司的决策者找到了图尔克公司的BLiden -tRFID系统,它能够承受零下四十度的低温到零上210度的高温。威廉姆斯说:“除了耐温性,我们选择BL识别系统的另一个决定性因素是它能够独立运行可编程控制器,这是它专为工业自动化而开发的功能。BLident系统的工作频率是13.56兆赫兹。具有国际标准的高频,低噪音的特性,完全符合系统的整体概念。”

有了第一次失败的经历,塔奥公司在使用图尔克产品之前,对BLidentRFI系统进行了全面检测。威廉姆斯说:“作为检测的一部分,我们把载码体挂在180°C的烘炉内十天。即使经过这种程度的硬性测验,系统仍可以正常运作。”图尔克的载码体在离开烘炉后可以直接读写,然而其他的系统都必须先进行冷却。图尔克公司为抗热载码体开发了一种特殊,易于组装拆卸的外壳。只要是按照说明书使用,图尔克产品的保障使用年限为十年。如今,塔奥公司共用2 4 0个高温载码体。

(上图:塔奥汽车部件公司依靠图尔克RFID系统,在不增加成本的基础上不仅提高产量,还加强其可靠性)

BLident系统是一个开放性系统,可以和所有传统的现场总线连接。图尔克提供PRO FIBUS DP,Device -Net,Modbus TCP,Profinet和EtherNet / IP的接口。每个接口都拥有自己的数据储存,以自动适应不同应用。依托模块化设计,一个BLi-dent站可以选择使用2、4、6,或8个通道。另外,RFID模块还可以通过软件进行调整,每个通道都有各自的读写头,分别采取平行/多路工作方式。这对于两个读写头的位置非常接近的情况尤其重要,例如输送链被分为几条分链。

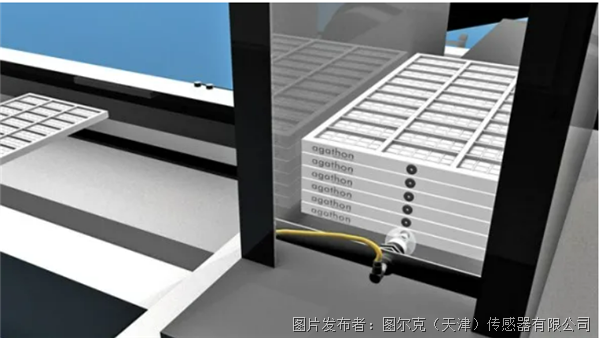

(上图:通过BL67 I/系统的PROFIBUS网关,将RFID模块集成到塔奥汽车部件公司的自动化网络中)

提高效率

威廉姆斯补充说道:“许多传统的RFID系统只能够进行静态读写 ,而BL识别系统即 使识别标签在运动中也能进行读写(动态)。这个特性对我们来讲十分重要。”工厂使用的铁电存储器(铁磁存储器)能够更快地进行数据传输,并且基本上不需要任何维护。BL识别系统依靠数据载码体和数据量,处理读写周期的速度可达10m/s .“通过使用铁电载码 体,我们能够在每站减少的读写时间大约为两秒,这样我们就能够加快传送链的速度——因为不需要停下来进行读写”,他继续说,“自然就能够提高产量。”

快速阅读

塔奥汽车部件公司是全球最大的独立汽车部件供应商之一。其工厂位于比利时根特,以便于将模制件运往相邻的沃尔沃工厂。在图尔克塔奥公司终于找到了它寻觅已久的新型RFI D系统,能够最终实现零错误辨别率。

提交

让理想照进现实——随时保持关注机器和设备的状态

厂内物流智慧的硬核:智能感知

围观 | 用于加氢站防爆区的分布式I/O解决方案

重磅 | 研讨会预告| 图尔克数字化赋能 助力3C电子精益生产再升级

甜蜜的自动化| 巧克力生产中的RFID智能识别方案

投诉建议

投诉建议